English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Dlaczego warto używać sprzętu do koksowania?

-

Dlaczego warto używać sprzętu do koksowania?

-

Deep Dive: Przewodnik po koksie i bunkier węglowy

-

Specyfikacje techniczne naszych urządzeń koksujących

-

Często zadawane pytania i odpowiedzi dotyczące sprzętu do koksowania

-

Najnowsze wiadomości branżowe i podsumowanie / Kontakt

Jak działa sprzęt koksujący?

Sprzęt do koksowaniaprzeznaczony jest do przeprowadzania karbonizacji (koksowania) węgla, czyli podgrzewania węgla w środowisku ubogim w tlen w celu odpędzenia związków lotnych z pozostawieniem stałego koksu. Proces ten zazwyczaj obejmuje: podgrzewanie wstępne, pirolizę, uwalnianie gazu, kontrolowane chłodzenie i obróbkę produktów ubocznych, takich jak gaz węglowy i smoły. Sprzęt koksujący zapewnia strukturę mechaniczną, zarządzanie ciepłem, systemy uszczelniania i obsługę materiałów wymaganą do bezpiecznej, wydajnej i ciągłej pracy.

Dlaczego sprzęt do koksowania ma kluczowe znaczenie w operacjach przemysłowych?

-

Wydajność i kontrola wydajności: Właściwa konstrukcja pozwala na optymalizację uzysku koksu i odzysku gazów/lotnych substancji.

-

Stabilność i bezpieczeństwo procesu: Właściwe systemy uszczelnień, izolacji i sterowania zmniejszają straty ciepła, zarządzają ciśnieniem i zapewniają bezpieczną pracę.

-

Kontrola emisji i zgodność z wymogami ochrony środowiska: Nowoczesne urządzenia koksownicze integrują systemy wychwytywania gazu, usuwania siarki i kontroli pyłu.

-

Trwałość i czas sprawności: Wysokiej jakości materiały i konstrukcja skracają przestoje konserwacyjne, przedłużają żywotność i zapewniają stabilną pracę.

Jakie rodzaje urządzeń do koksowania istnieją (i do czego służą)?

Przykłady obejmują:

-

Piece koksownicze będące produktami ubocznymi

-

Piece koksownicze bez rekuperacji (odzysku ciepła).

-

Jednostki koksowania ze złożem fluidalnym

-

Opóźnione koksowanie (w rafineriach ropy naftowej, choć koncepcyjnie powiązane)

Każdy typ dotyczy innego surowca, skali, obsługi produktów ubocznych i parametrów operacyjnych.

Zatem przy wyborze sprzętu do koksowania nabywca przemysłowy musi wziąć pod uwagę właściwości węgla wsadowego, pożądaną przepustowość, ograniczenia emisji, odzysk produktów ubocznych i integrację z procesami końcowymi.

Deep Dive: Przewodnik po koksie i bunkier węglowy

Przewodnik po coli

Przewodnik po coli, stała, bogata w węgiel pozostałość z karbonizacji węgla, stanowi krytyczny wkład w zastosowaniach metalurgicznych, chemicznych i energetycznych. Jego właściwości (np. wytrzymałość, porowatość, popiół, węgiel związany) decydują o jego przydatności w wielkich piecach, odlewniach, zgazowaniu i innych instalacjach.

Kluczowe punkty:

-

Porowatość i reaktywność: Koksowanie tworzy porowatą strukturę, poprawiając spalanie/redukcję.

-

Siła i rozmiar: Dobry koks musi być odporny na ścieranie i utrzymywać strukturę przy dużych obciążeniach.

-

Odzysk gazu: Produkty lotne (gaz węglowy, smoła, amoniak, związki siarki) są kondensowane i oczyszczane w celu ponownego użycia lub sprzedaży.

-

Integracja: Koks często trafia do wielkich pieców, a gazy zasilają systemy ciepłownicze lub zakłady chemiczne.

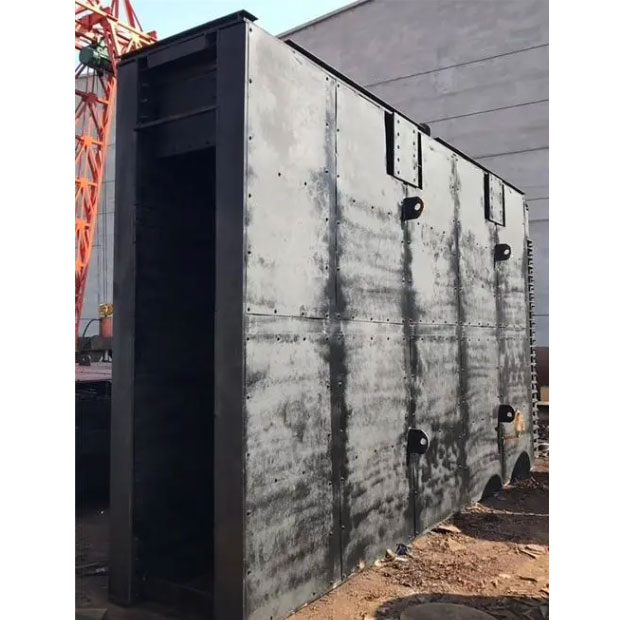

Bunkier węglowy (jego rola i konstrukcja)

A bunkier węglowyjest magazynem pośrednim pomiędzy systemami podawania węgla (kruszarka / młyn / podajnik) a urządzeniami koksującymi. Jego konstrukcja i wydajność mają kluczowe znaczenie, ponieważ buforuje wahania w dostawie paszy, zapewnia stałe prędkości podawania i chroni przed zatorami.

Ważne czynniki projektowe i funkcjonalne:

| Funkcja | Wyjaśnienie / Znaczenie |

|---|---|

| Pojemność i objętość | Musi pomieścić wystarczającą ilość węgla, aby utrzymać stały pobór podczas przerw lub konserwacji. |

| Jednorodność paszy | Konstrukcja umożliwiająca równomierny przepływ (unikanie mostkowania i powstawania szczurzych dziur) do karmników. |

| Wytrzymałość konstrukcyjna | Musi wytrzymać ciężar, obciążenia dynamiczne i ewentualnie wpływ temperatury. |

| Uszczelnianie i kontrola gazów obojętnych/pyłu | Minimalizuje wnikanie tlenu, emisję pyłu i ryzyko samozapłonu. |

| Mechanizm podawania | Do dozowania węgla do układu koksowniczego można stosować podajniki obrotowe, podajniki wibracyjne lub ślimaki. |

| Monitorowanie i czujniki | Czujniki poziomu, czujniki przepływu, czujniki temperatury do wykrywania przepięć, zatorów lub gorących punktów. |

Bunkier węglowy pełni rolę bufora, łagodząc zmiany na wcześniejszym etapie i chroniąc dalszy proces koksowania przed zakłóceniami w dostawie.

Specyfikacje techniczne naszych urządzeń koksujących

Poniżej znajduje się szczegółowa prezentacja parametrów i funkcji naszych urządzeń koksujących. Rozbijamy kluczowe moduły, aby pokazać profesjonalną głębię.

A. Podstawowe moduły i funkcje wyposażenia

| Moduł/komponent | Parametr / Spec | Typowa wartość/zakres | Cel / Uwagi |

|---|---|---|---|

| Liczba pieców/komór | n | 20 – 100 (można dostosować) | Określa przepustowość równoległą |

| Wymiary komory | Szerokość × Wysokość × Głębokość | np. 0,6 m × 2,5 m × 15 m | Dostosowane do pojemności i rodzaju węgla |

| Zakres temperatury ogrzewania | 900°C do 1300°C | Zależy od rodzaju węgla | Strefa pirolizy/karbonizacji |

| Szybkość ogrzewania | °C/godz | 100 – 300°C/h | Kontroluje kinetykę uwalniania lotnych substancji |

| Czas cyklu koksowania | h | 15 – 30 godzin | Czas na pełną karbonizację + ochłodzenie |

| Metoda chłodzenia | Hartowanie w wodzie / gazie obojętnym / hartowanie na sucho | Możliwość dostosowania | Wpływa na jakość i emisję koksu |

| System uszczelniający | Uszczelnienie dzwonu, hydrauliczne/mechaniczne | — | Zapobiegać przedostawaniu się tlenu i wyciekom gazu |

| Odzysk i oczyszczanie gazu | Objętość (Nm3/h), usuwanie siarki (ppm) | np. 5000 Nm3/h, ≤ 100 ppm SO₂ | Spełniaj normy środowiskowe |

| Tolerancja zawartości popiołu | % | ≤ 10 % (w zależności od węgla) | Zapotrzebowanie na węgiel |

| Rozmiar węgla zasilającego | mm | Typowo < 50 mm | Aby zapewnić równomierne ogrzewanie |

| Wydajność na komorę | tona/dzień | np. 200–500 t/d | Różni się w zależności od projektu |

| Materiał i podszewka | Cegła ogniotrwała, stop wysokiej jakości | — | Wytrzymują wysoką temperaturę i korozję |

| System sterowania | PLC/DCS ze SCADA | — | Automatyka, alarmy, rejestracja danych |

| Interwał konserwacji | miesiące | np. 12–24 miesiące | Do materiałów ogniotrwałych, uszczelek i części mechanicznych |

B. Przykład: Przykładowa specyfikacja jednostki średniej wielkości

Oto przykładowa konfiguracja:

| Parametr | Wartość |

|---|---|

| Całkowita liczba komór | 30 |

| Rozmiar komory (szer. × wys. × gł.) | 0,6 m × 2,5 m × 12 m |

| Czas cyklu | 24 godziny |

| Temperatura ogrzewania | do 1200°C |

| Wydajność na komorę | ~ 300 t/dzień |

| Całkowita przepustowość | ~ 9 000 t/dobę |

| Metoda chłodzenia | Hartowanie na sucho w gazie obojętnym |

| Odzysk gazu | 8000 Nm3/h, ≤ 80 ppm SO₂ |

| System sterowania | DCS ze zdalnym monitoringiem |

| Oporna długość życia | > 2 lata w warunkach projektowych |

| Wielkość surowca węglowego | 0 – 40 mm |

| Maksymalna tolerancja popiołu | 8% |

C. Integracja i systemy wspierające

-

Przygotowanie i kruszenie węgla: Upewnij się, że węgiel zasilający ma akceptowalną wielkość.

-

Obsługa i oczyszczanie gazów: Instalacje do usuwania smoły, odsiarczania, oddzielania pyłu.

-

Odzysk ciepła i ponowne wykorzystanie: Wymienniki ciepła gazów spalinowych, systemy wytwarzania pary.

-

Kontrola emisji: Łapacze pyłu, płuczki, redukcja LZO.

-

Oprzyrządowanie i monitorowanie: Czujniki temperatury, ciśnienia, składu gazu, przepływu, poziomu.

-

Systemy bezpieczeństwa: Redukcja nadciśnienia, przedmuchanie gazem obojętnym, wyłączenie awaryjne.

Specyfikacje te można dostosować — projektujemy według lokalizacji, rodzaju węgla, ograniczeń środowiskowych i pożądanej przepustowości.

Często zadawane pytania i odpowiedzi dotyczące sprzętu do koksowania (FAQ)

P: Jakie właściwości węgla są krytyczne dla dobrej wydajności koksowania?

Odp.: Kluczowe właściwości węgla obejmują zawartość substancji lotnych, zawartość popiołu, zawartość siarki, wilgotność i rozkład wielkości. Najlepsza jest niska zawartość popiołu, umiarkowana zawartość substancji lotnych, niska zawartość siarki i kontrolowana wielkość. Określają one jakość koksu, emisję i dynamikę termiczną.

P: Jak długi jest typowy okres eksploatacji systemu urządzeń koksujących?

Odp.: Przy odpowiedniej konserwacji, wymianie materiałów ogniotrwałych, wymianie części i działaniu zgodnie z parametrami projektowymi system koksowania może działać niezawodnie przez ponad 20 lat. Kluczowe części eksploatacyjne (uszczelki, materiały ogniotrwałe) mogą wymagać okresowego serwisowania.

P: Jak w nowoczesnych koksowniach realizowana jest kontrola emisji?

Odp.: Emisje są kontrolowane poprzez odzysk gazu (wychwytywanie gazów lotnych), oczyszczanie smoły/amoniaku/siarki, filtry przeciwpyłowe i uszczelnienie gazem obojętnym, aby zapobiec przedostawaniu się tlenu. Projekt uwzględnia zgodność z lokalnymi przepisami dotyczącymi ochrony środowiska.

Najnowsze wiadomości branżowe w formularzu pytań i podsumowaniu / kontakt

Jakie najnowsze trendy lub nowości wpływają na sektor urządzeń koksowniczych?

-

Dlaczego zapotrzebowanie na stal i energię wymusza modernizację koksowni?

W miarę jak wzrasta globalne zapotrzebowanie na stal i energię, operatorzy poszukują bardziej wydajnych, niskoemisyjnych systemów koksowania, aby obniżyć koszty i spełnić bardziej rygorystyczne normy środowiskowe. -

W jaki sposób regulacje dotyczące emisji dwutlenku węgla wpływają na koksownie?

Limity emisji i ceny emisji dwutlenku węgla w wielu jurysdykcjach zmuszają operatorów koksowni do inwestowania w systemy wychwytywania dwutlenku węgla, kontroli LZO i odzyskiwania energii. -

Jakie innowacje pojawiają się w projektowaniu urządzeń koksujących?

Nowe materiały (ceramika wysokotemperaturowa, zaawansowane stopy), ulepszone systemy sterowania (konserwacja predykcyjna AI/ML) i modułowe jednostki umożliwiające elastyczną skalę zyskują na popularności.

Te wiadomości w formie pytań odpowiadają często wyszukiwanym zapytaniom informacyjnym w sektorach urządzeń przemysłowych i produkcyjnych.

Nasza oferta urządzeń do koksowania została zaprojektowana tak, aby spełniać rygorystyczne wymagania przemysłowe, łącząc wysoką przepustowość, kontrolę emisji, długą żywotność i elastyczne dostosowywanie. Niezależnie od tego, czy koncentrujesz się na produkcji koksu metalurgicznego, odzyskiwaniu gazów chemicznych, czy zintegrowanym wytwarzaniu energii, dostarczamy systemy zbudowane z myślą o wydajności.

Z dumą dostarczamy w ramach naszych Lina, zbudowane na dziesięcioleciach zaufania inżynieryjnego i branżowego. W przypadku projektowania systemu, wyceny, konsultacji lub integracji witryny,skontaktuj się z nami— pomożemy Ci zaprojektować optymalne rozwiązanie koksownicze dostosowane do Twoich potrzeb.